1e VRAAG DIE WE ONS STELLEN WAAROM MOETEN MACHINE LAGERS GESMEERD WORDEN?

Algemeen:

Lagers zijn machine-elementen die rotatie of lineaire beweging in een apparaat mogelijk maken. Ze beperken de wrijving tussen bewegende delen en vergroten de snelheid en efficiëntie van een systeem. Lagers worden ook gebruikt om andere onderdelen van een machine te ondersteunen door uiteenlopende hoeveelheden druk op te vangen.

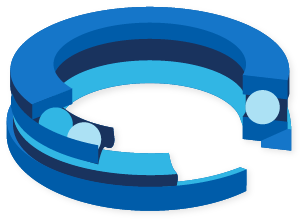

Wanneer binnen een machine twee metalen onderdelen met elkaar in contact komen, wordt veel wrijving gegenereerd en dit leidt in de loop der tijd tot slijtage van het lagermateriaal Lagers verminderen de wrijving en maken beweging gemakkelijker doordat twee oppervlakken over elkaar heen rollen.

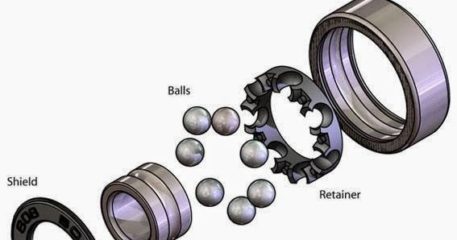

Afhankelijk van het ontwerp van het lager kunnen deze oppervlakken variëren, maar in het algemeen bestaan lagers uit twee ringen of schijven met loopvlakken, rolelementen zoals rollen of kogels die tegen het binnen- en buitenoppervlak van het metaal rollen, en een kooi die de rollen uit elkaar houdt en deze geleidt.

Lagers lijken op wielen en hebben in een systeem twee belangrijke functies: ze maken de overdracht van beweging mogelijk door componenten ten opzichte van elkaar te laten draaien, en ze brengen krachten over door middel van glijden en rollen. De belasting die op een lager wordt uitgeoefend kan radiaal of axiaal zijn, afhankelijk van de bouw van het lager.

Deze gids is bedoeld om u vertrouwd te maken met de meest voorkomende lagertypes, hun ontwerp en toepassing, hoe ze met krachten omgaan, de installatie en het de onderhoud ervan, en de meest voorkomende problemen die schade aan lagers in een machine kunnen veroorzaken.

gevolgen slechte smering

Theoretisch gaat een goed gesmeerd lager dat onder ideale omstandigheden draait eeuwig mee. Dat klinkt leuk maar de werkelijkheid is anders. Wist je dat een slechte smering zorgt voor 36% van de vroegtijdige lageruitval? Een goede smering zorgt er echter wel voor dat het lager zijn maximale levensduur kan halen.

Wat is de functie van een smeermiddel? Een smeermiddel:

- vermindert de wrijving

- voorkomt slijtage en corrosie

- beschermt tegen vervuiling van vaste stoffen en vloeistoffen

Het smeermiddel vormt een smeerfilm tussen de rollende en glijdende oppervlakken van het lager. Hierdoor wordt metallisch contact en dus slijtage ook onder hoge belastingen voorkomen.

De belangrijkste eigenschappen van een smeermiddel zijn:

- viscositeit

- smeerfilm opbouw

- consistentie (bij een smeervet)

Viscositeit is de mate van vloeibaarheid van een vloeistof. Als lagerdelen ten opzicht van elkaar bewegen is de smeerfilm aan interne wrijvingskrachten onderhevig. De viscositeit is de weerstand die (in dit geval) een smeerolie biedt tegen interne wrijving. De eenheid voor viscositeit is mm2/s. De viscositeit neemt af als de temperatuur stijgt en neemt toe bij een stijging van de temperatuur. De viscositeit wordt gebruikelijk opgegeven bij een temperatuur van 40°C en 100°C. Het verschil tussen een hoge en lage viscositeit? Water heeft bijvoorbeeld een lage viscositeit en stroop heeft een hoge viscositeit.

De dikte van een smeerfilm wordt bepaald door de temperatuur, het toerental en de viscositeit. Een andere factor voor de filmdikte is de vereiste levensduur.

Consistentie is de graad van dikte van een vet.

Vetsmering of oliesmering?

Vet wordt als smeermiddel gebruikt bij lage snelheids– en temperatuuromstandigheden. Vet heeft ten opzichte van olie een aantal voordelen:

- eenvoudiger in gebruik

- goedkoper te installeren

- betere hechting

- beschermt tegen vocht en vuil

Olie is het juiste smeermiddel wanneer het toerental en/of bedrijfsomstandigheden het onmogelijk maken om vet te gebruiken, of wanneer er warmte uit het lager moet worden afgevoerd.

We denken hierbij aan de koeling van een motor of auto ( het z.g. olielampje) of motorisch apparaat in het algemeen. Die koeling kan dan bestaan uit lucht koeling, waterkoeling of tenslotte olie koeling; zoals b.v. bij een BMW motor. Ook soms is het nodig diverse soorten koeling tegelijk toe te passen op de diverse plaatsen van het motorblok. In veel gevallen wordt olie ook toegepast in verband met eisen die aan andere onderdelen worden gesteld. Denk hierbij aan afdichtingen, tandwielen, glijlagers, etc.

De keuze van een smeermiddel hangt af van:

- de temperatuur

- het toerental

- de omgeving (temperatuur)

- overige bedrijfsomstandigheden

In de praktijk wordt ongeveer 90% van alle lagers met vet gesmeerd.

De vet-keuzetabel

De SKF vet-keuzetabel geeft je geeft snel een aantal suggesties over de meest gebruikte vetten voor typische toepassingen. De tabel bevat de belangrijkste selectieparameters, zoals temperatuur, toerental en belasting en daarnaast ook informatie over de prestaties. Je kunt de tabel hieronder downloaden:

2e. Nu de nieuwste techniek smeren met water…….

Lagers van machines worden meestal gesmeerd met verschillende oliën. Maar vandaag de dag komen er nog steeds grote hoeveelheden van deze oliën in het milieu terecht. Het Fraunhofer Institute for Mechanics of Materials IWM heeft een methode ontwikkeld die het in de toekomst mogelijk maakt glijlagers met water te smeren.

De invoering van smeermiddelen op waterbasis zou de bescherming van het milieu sterk ten goede komen. Maar het feit dat metalen onderdelen bij contact met water corroderen, is tot nu toe een groot obstakel geweest. Een werkgroep bij het Fraunhofer IWM in Freiburg is erin geslaagd om additieven te gebruiken: om water zodanig te vervangen dat het in de toekomst als smeermiddel kan worden gebruikt.

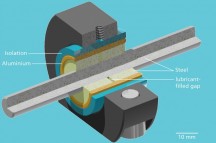

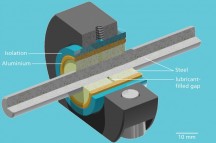

De onderzoekers ontwikkelden de details van hun proces met behulp van een glijlager. De ring bestaat uit verschillende lagen: een huls rond het lager, een laag aluminium en een laag gesinterd metaal om de as zelf. De truc is dat de binnenste gesinterde laag wordt doorkruist door een klein kanaal dat het water tussen de roterende as en de buitenste aluminiumlaag laat stromen. Deze verbinding is doorslaggevend in het elektrochemische proces, gebaseerd op het feit dat er een elektrische spanning ontstaat tussen een basismetaal en een meer edelmetaal.

Van water tot smeermiddelen !!!!!

De onderzoekers gebruiken: deze elektrische spanning tussen het aluminium in het glijlager en het ijzer in de as om het water om te vormen tot een smeermiddel. ‘We mengen zogenaamde ionische vloeistoffen in het water’, legt Tobias Amann uit. ‘De ionische vloeistoffen zijn vloeibare zouten die anionen en kationen bevatten.’ Deze ionen worden in het elektrische veld herschikt en verzamelen zich dan aan de binnenkant van de gesinterde metalen ring, zodanig dat hun uiteinden naar boven wijzen, naar de draaiende as. Dit vormt een soort galvanisch gegenereerde beschermlaag waarop de as kan glijden. ‘Een uitdaging is dat de beweging van de as warmte genereert die het water doet verdampen‘, zegt de wetenschapper. ‘Nu zijn we op zoek naar ionische vloeistofmengsels die de verdamping tegengaan.’

3e Efficiëntere elektromotoren

Het ionen-watermengsel is beter voor het milieu dan olie en het helpt ook om de glijlagers nog efficiënter te maken. ( wrijving en slijtage! )

Amann: ‘De as glijdt beter als hij bevochtigd wordt met water. Dit vermindert het energieverbruik.’ In twee projecten samen met hun collega’s van de universiteit van Freiburg ontwikkelden de experts van Fraunhofer IWM ook een nieuw meettoestel: een in situ tribometer die metaalslijtage- en wrijvingswaarden direct op het glijlager controleert tijdens het gebruik.

Tot nu toe was het alleen mogelijk om de slijtage van een lager te meten door het lager te demonteren voordat de oppervlakken werden beoordeeld en gemeten. Door het meettoestel is een continue meting mogelijk!

( bronnen: Internet en het vakblad Vraag en Aanbod van het MKB bedrijf)